Nasce una nuova era nel monitoraggio aeroporti

LE STRADE – MENSILE – PG 84/88 I DANIELA STASI Un progetto per pianificare con precisione le attività

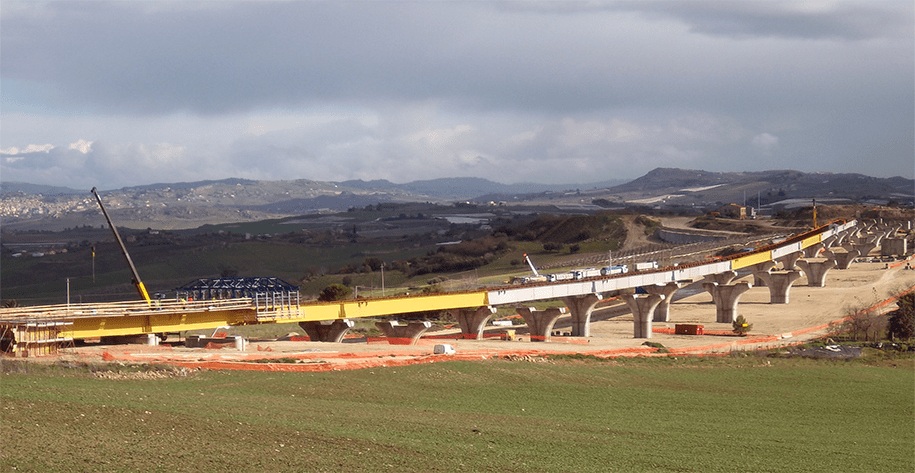

La scelta di impiegare quattro carri Doka per il getto in opera degli impalcati per viadotti sul primo lotto della S.S. 640 Agrigento-Caltanissetta è stata dettata dalle solette con sezioni e spessori variabili con curvatura nell’intradosso, quindi difficilmente realizzabili con lastre prefabbricate.

I lavori sulla S.S. 640, che collega Porto Empedocle (AG) allo svincolo di Caltanissetta dell’Autostrada A19, prevedono l’adeguamento a quattro corsie di un tratto di circa 30 km, nonché la costruzione di 20 viadotti, tre gallerie e otto svincoli.

Carri a sezione variabile per le zone di transizione

I carri Doka in opera sui viadotti della S.S. 640 si distinguono in due tipologie: carri a sezione costante e a sezione variabile. I primi sono stati impiegati per gli impalcati dei doppi viadotti Petrusa 2, Pioppo e Scintilia e per la carreggiata sinistra dei viadotti Gasena e Serra Cazzola 2; i secondi per gli impalcati gemelli del viadotto Colombaia, per il viadotto Pellegrino in carreggiata sinistra e per il viadotto Rocca Daniele in carreggiata destra.

Mentre i carri a sezione costante coprono larghezze d’impalcato da 12,75 a 13,50 m (in funzione dei diversi interassi fra le travi metalliche dei viadotti), quelli a sezione variabile sono più flessibili, e arrivano a coprire larghezze fino a 16,75 m.

Questa flessibilità ne consente l’impiego anche sulle zone di transizione fra i viadotti stessi o in quelle di svincolo. Per adattare il carro alle zone di transizione, sono stati montati dei profili metallici tra gli appoggi e le rulliere sulle travi dell’impalcato, in modo da consentire il mantenimento dell’interasse delle rulliere al variare dell’interasse degli appoggi.

L’avanzamento del carro in queste zone avviene in due fasi successive: in prima fase viene fatto avanzare il cassero interno con verricelli e rinvio per mezzo di carrucole, e allargato con l’ausilio di tirfor per agevolare l’inserimento di moduli integrativi di cassaforma.

Nella seconda fase, viene fatta avanzare la struttura superiore del carro, con verricelli con tiro diretto. Il ritmo di produzione dei carri a sezione variabile si attesta su un getto di 12,50 m di lunghezza ogni due giorni (circa due getti alla settimana). Sulle sezioni costanti, invece, si sono raggiunte medie di tre getti alla settimana (con conci da 8 a 12 m, in funzione delle fasi di getto previste).

Il viadotto Serra Cazzola: pile e pulvini speciali

Per l’ampliamento del viadotto Serra Cazzola, l’opera principale con impalcato a spinta, Doka ha progettato la soluzione per la costruzione delle pile e dei pulvini. Trattandosi di pulvini complessi, per geometria e dimensioni, è stato necessario prevedere anche una cassaforma specifica per i conci testa pila. Tutte le casseforme sono metalliche speciali, sostenute da puntellazioni per getti contro terra rovesciate nelle zone di testa del pulvino, e dotate di tre livelli di passerelle, per assicurare massima flessibilità di movimento agli operatori. I pulvini vengono realizzati in due sezioni di getto con un’altezza di 3,50 m l’una.

Anche per le pile, di tipologia cava, sono state progettate casseforme metalliche speciali, montate su mensole rampanti MF 240, per sezioni di getti con altezza variabile. Un vantaggio importante derivante dall’impiego dei carri è la possibilità di eseguire tutte le lavorazioni relative alla soletta direttamente dal carro, senza dover intervenire da sotto il viadotto.

La Redazione ha intervistato l’Ing. Emilio Giordano, Direttore Tecnico di Cantiere per la sezione viadotti del Lotto 1. Al suo fianco, l’Ing. Emilio Ceracchi, il Consulente Esterno che ha collaborato nella scelta delle tecnolgie Doka.

“Strade & Autostrade”: “Quali motivi hanno portato il Consorzio Empedocle alla scelta di utilizzare carri di getto su una struttura mista per realizzare i viadotti sulla S.S. 640 “Agrigento-Caltanissetta”?”.

“Emilio Giordano”: “I carri Doka hanno fornito un’ottima alternativa sia in termini economici che produttivi, alle lastre prefabbricate per il getto in opera degli impalcati dei viadotti con solette a sezione e spessore variabile e con curvatura nella parte inferiore. Praticolarmente affidabili in termini di sicurezza, i carri Doka hanno soddisfatto le nostre aspettative”.

“S&A”: “Sul primo lotto avete ultimato la realizzazione di 12 viadotti. Quando sono iniziate le operazioni di cantiere e come avete organizzato il programma di avanzamento dei lavori?”.

“EG”: “In totale sul primo lotto abbiamo realizzato 3.910 m di soletta. Le operazioni di cantiere sono iniziate a cavallo tra Dicembre 2010 e Gennaio 2011, e sono rientrate in un programma avanzamento lavori che ha comportato la realizzazione di 49 viadotti (25 in acciaio e 24 in cap, di cui quattro cavalcavia)”.

“S&A”: “Potrebbe parlarci delle caratteristiche tecniche dell’intera opera e, in particolare, di quelle del viadotto Serra Cazzola?”.

“EG”: “Il viadotto è composto da 12 campate con luci di 55, 70 e 90 m e luce della campata centrale di 120 m. La lunghezza totale dell’opera è di 980 m. L’impalcato è costituito da due travi metalliche ad intradosso variabile con soletta collaborante in calcestruzzo armato. Una volta ultimate le 11 pile nella valle tre pile provvisorie, l’impalcato metallico viene assemblato a segmenti (conci) nelle apposite zone dietro le spalle e viene spinto verso il centro della valle da un sofisticato sistema di sollevamento e spinta sincronizzata. Vengono spinti complessivamente due tratti da 500 m circa, il primo dal lato Agrigento e il secondo lato Caltanissetta, fino a congiungersi al centro della campata da 120 m. Le due spinte vengono suddivise in numerose sottofasi ognuna delle quali prevede l’assemblaggio tramite saldatura dei conci dietro le spalle e la spinta verso il centro da 20 a 45 m a sotto-fase. In questo modo l’impalcato diventa sempre più lungo, e deve essere movimentato da più stazioni di spinta (fino a sei coppie). Le stazioni di spinta devono essere sincronizzate tra loro per movimentare l’impalcato contemporaneamente e non indurre sollecitazioni sulle pile. Il tratto iniziale di impalcato viene munito di un avambecco, ossia una struttura metallica leggera, al fine di raggiungere più rapidamente le pile che servono da punti di appoggio per tutta l’operazione”.

“S&A”: “Le attrezzature dei carri varo sarebbero state in grado di velocizzare ulteriormente il completamento del getto di intradosso se il calcestruzzo fosse stato più performante?”.

“EG”: “E’ stato quello che siamo riusciti ad ottenere con miscele di calcestruzzo tali da permettere il getto di un concio ogni 2,5-3 giorni in media e produzioni di circa 30-35 m a settimana”.

“S&A”: “In merito al secondo lotto, che sappiamo essere partito in Aprile, come si sta procedendo? E qual è la relativa previsione sull’andamento dei lavori?”.

“EG”: “In maniera decisamente spedita per far sì che i tempi contrattuali di fine commessa siano rispettati utilizzando tutte le tecnologie a disposizione tra cui quelle relative al getto delle solette con carri Doka”.

Di Gaia Cacciari

LE STRADE – MENSILE – PG 84/88 I DANIELA STASI Un progetto per pianificare con precisione le attività

L’aeroporto Charles De Gaulle si affida a Ntsg Italia del Gruppo Mon.it per il monitoraggio in tempo reale delle

L’azienda italiana Ntsg ha ricevuto l’incarico di installare dei sensori sotto la pista del Charles de Gaulle, al fine

di Massimiliano Zaccagnini Da NTSG Italia, una sola piattaforma informatica per la sicurezza e la gestione del rischio di

di Massimiliano Zaccagnini Testata SERVIZI A RETE N.GENNAIO-FEBBRAIO 2023 Arrivano da NTSG Italia e dalla tecnologia delle fibre ottiche

© 2022 NTSG Italia s.r.l.

P.Iva/CF 16395271006

Cap. Soc, euro 10.000,00 i.v.

Sito realizzato da FC Work Group srl

Campi di applicazione